Programm-Management

• Masterplan-Erstellung

• Einrichtung eines dedizierten Engineering-Teams

• PMS-Nutzung – Gate Review mit dem Kunden

• Enge Zusammenarbeit mit Kunden

• Produktions- und Fertigungstechnik

• Vertretung des Kunden vor OEM und Tier 1

• Detaillierte Berichterstattung zur Überwachung der Startbereitschaft

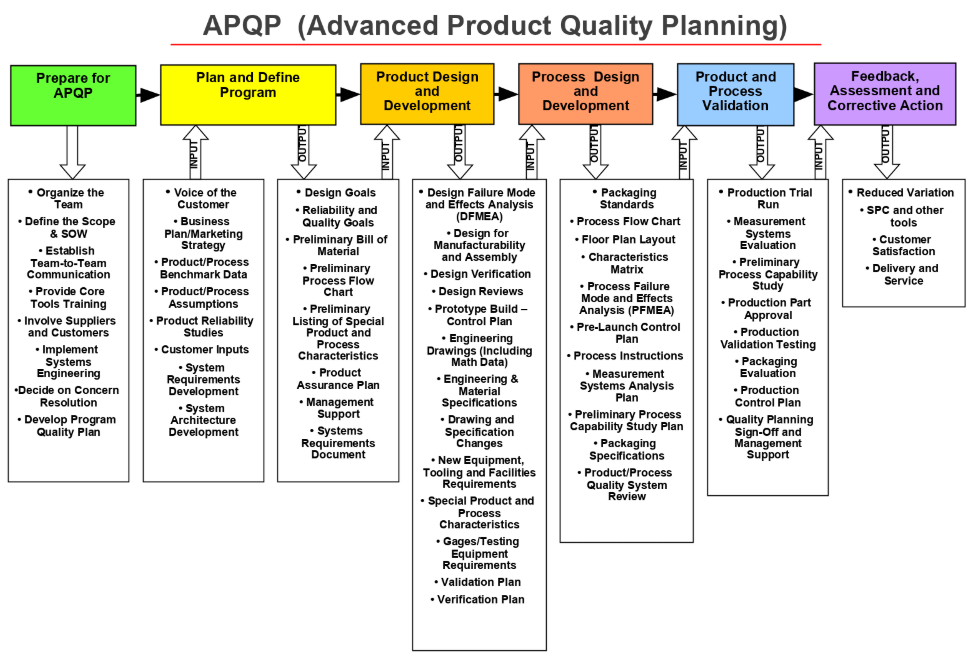

Einführung in die erweiterte Produktqualitätsplanung (APQP)

Komplexe Produkte und Lieferketten bieten viele Möglichkeiten zum Scheitern,

insbesondere wenn neue Produkte auf den Markt kommen. Advanced Product Quality

Planning (APQP) ist ein strukturierter Prozess, der darauf abzielt, die

Kundenzufriedenheit mit neuen Produkten oder Prozessen sicherzustellen.

APQP existiert seit Jahrzehnten in vielen Formen und Praktiken. Ursprünglich als

Advanced Quality Planning (AQP) bezeichnet, wird APQP von fortschrittlichen

Unternehmen verwendet, um Qualität und Leistung durch Planung sicherzustellen.

Die Ford Motor Company veröffentlichte Anfang der 1980er Jahre das erste

Handbuch zur fortgeschrittenen Qualitätsplanung für Zulieferer. APQP half Ford-Lieferanten

bei der Entwicklung geeigneter Präventions- und Erkennungskontrollen für neue

Produkte, die die Qualitätsbemühungen des Unternehmens unterstützen. Mit den

Erfahrungen aus Ford AQP haben die nordamerikanischen Automobil-OEMs 1994

gemeinsam den APQP-Prozess entwickelt und später 2008 aktualisiert. APQP soll

die gemeinsamen Planungsaktivitäten aller Automobil-OEMs in einem Prozess

zusammenfassen. Lieferanten nutzen APQP, um neue Produkte und Prozesse

erfolgreich zu validieren und eine kontinuierliche Verbesserung voranzutreiben.

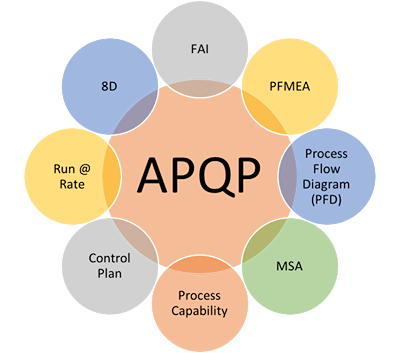

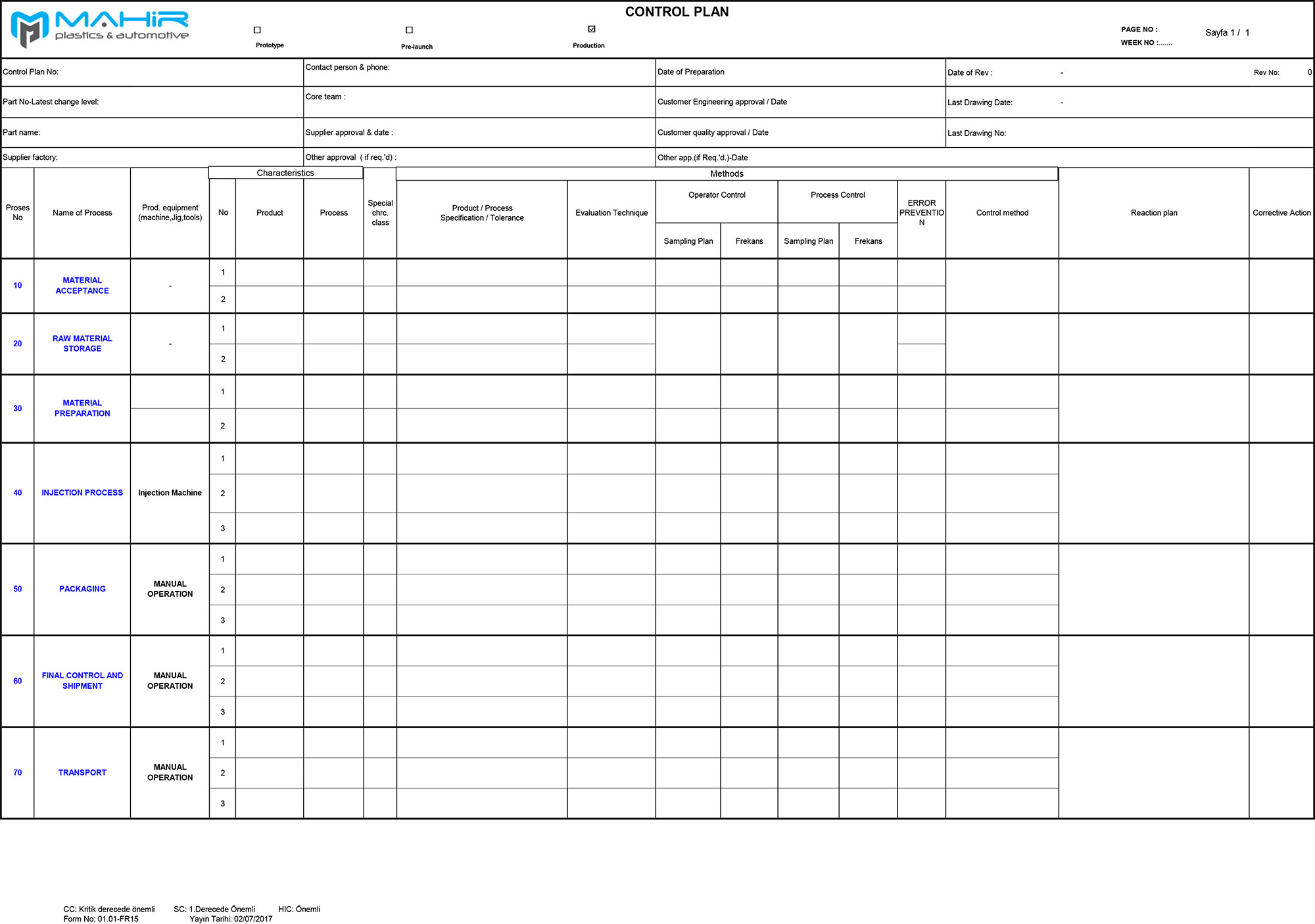

Es gibt zahlreiche Werkzeuge und Techniken, die in APQP beschrieben werden.

Jedes Werkzeug hat einen potentiellen Wert, wenn es zum richtigen Zeitpunkt

angewendet wird. Tools, die den größten Einfluss auf den Produkt- und

Prozesserfolg haben, werden als Core Tools bezeichnet. Es wird erwartet, dass

die Kerntools zur Einhaltung der IATF 16949 verwendet werden. Es gibt fünf

grundlegende Kerntools, die in separaten Leitlinienhandbüchern beschrieben sind,

einschließlich Advanced Product Quality Planning (APQP). Die anderen Kerntools

sind:

Fehlermöglichkeits- und Einflussanalyse (FMEA)

Messsystemanalyse (MSA)

Statistische Prozesskontrolle (SPC)

Produktionsteil-Freigabeprozess (PPAP)

Deutsch

Deutsch  Englisch

Englisch Türkisch

Türkisch